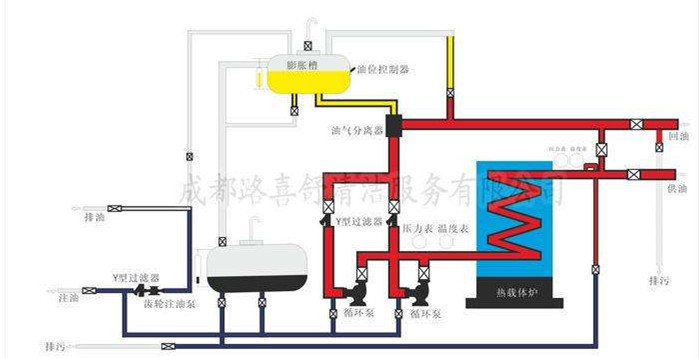

导热油炉结构示意图

方案一:水基清洗法

(1)排油:改装管道,排出系统内废油。

(2)吹油:连接空压机吹出系统内废油。

(3)预洗:连接水带注入清水启动循环泵。

(4)主洗:加入LXS-168导热油积碳清洗剂,系统升温至90度左右。

(5)漂洗:注入清水漂洗。

(6)吹水:连接空压机吹干系统内水份。

(7)检测验收

优点:操作难度高;专业性强;清洗干净

完全,无废油污垢残留;新油加入系统循环10天内取样检测残炭不超过0.1百分之;

对新油没有污染,无破坏。高于有机热载体清洗GB/T34352-2017**标准。

缺点:停产作业、清洗成本偏高,有废液排放。

方案二:溶剂(油剂)清洗。

(1)放出废油,直接把溶剂加入系统中循环,与积碳进行溶解。

(2)循环一段时间后停机把溶剂和废油的混合物排出系统外,再用压缩空气吹扫,注入新油使用。

优点:施工简便,溶剂可回收。

缺点:需停工清洗,溶剂有毒、有刺激性气味、污染空气、会残留大量的废油和清洗剂,换新导热油会污染变质。

达不到有机热载体清洗GB/T34352-2017**标准。

方案三:在线清洗

放出部分导热油再加入同比例的在线清洗剂在系统内循环。

优点:无需停机,操作简单,随导热油正常运行即可,不耽误生产,费用成本低,无废液排放,不需要专业队伍施工。

缺点:

1、只适用于轻度油泥,清洗效果差,油污残留量高,有毒污染空气。

2、废油排放不干净,解决暂时的问题,导致新导热油加入马上变成废油,在GB/T34352-2017中国有机热载体清洗标准中被限制。